低不饱和度聚醚多元醇

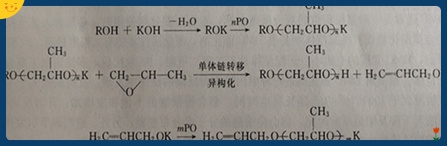

在传统聚氧化丙烯醚多元醇的合成时,过去主要使用氢氧化钾、氢氧化钠等阴离子型聚合催化剂,但这类碱性催化剂容易引起环氧丙烷的异构化反应而生成丙烯醇,而丙烯醇可作为新的起始剂,生成含端基双醚的单官能度的聚醚分子。它在聚醚中的数量可用每克聚醚中不饱和双键的质量分子的浓度表示,相当于聚醚的不饱和度(mol/kg),使聚醚的实际官能度小于标称官能度。在聚醚的合成过程中,产生副反应,生成烯丙醇和分子量较低的烯丙醇聚醚的机理表示如下:

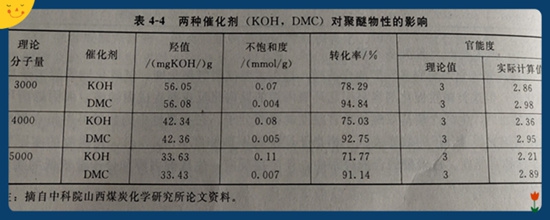

聚醚多元醇平均分子量越大,单羟基醚的含量越高、分子量分布亦越高,同时,由这类催化剂制备的聚醚多元醇,其分子量相应都比较低。为降低聚醚多元醇中的不饱和单羟基醚的含量,美国 General Tire、Arco、德国 Bayer等公司做了许多仔细的研究,并开发出双金属氰化物络合物(DMC,如六氢钻酸锌)等新一代催化剂。

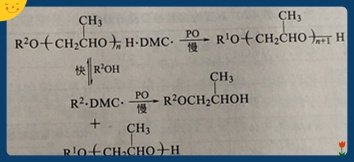

新型的DMC催化剂完全不同于传统碱性催化剂。在聚合过程中,DMC提供活化中心与起始剂相连,为环氧化物单体提供活化空位,完成聚合反应的链增长。由于活化催化剂与含一OH化合物的络合速度大大高于链增长速度和单体异构化的速度,消除了阴离子聚合过程中通过质子转移来实现聚合物链增长的缺陷,提高了环氧化合物的转化率,抑制了单羟基聚醚副反应的发生。从而获得分子量分布较窄的聚醚多元醇。DMC催化聚合反应的链增长机理如下:

另外,在聚合过程中,可极大程度地减少催化剂的用量,从而可极大程度地减少后处理工序的时间,节约了能耗、降低了生产成本。

由DMC催化剂合成出的聚醚多元醇具有分子量高(可大于10000)、不饱和度低(<0.005mol/kg),分子量分布窄(如Arco公司的 Acclaim聚醚,官能度约为1.98,Mw/Mn比值约等于1),黏度低,实际官能度接近理论官能度值(参见表4-4),贮存稳定性好,不仅具有良好的工艺性能,而且还能赋予聚氨酯材料优异的力学性能。据报道,使用该类聚醚多元醇生产聚氨酯软质泡沫体时,可以大大减少异氰酸酯的用量,在水量相当的配方中,其TDI用量可以节约50%,而且,生产的聚氨酯软泡的舒适因子更高,手感接近乳胶泡沫。

DMC通常是一种氰根配位的双金属络合物,它作为催化剂使用时,必须加入其他配位体如某些金属卤化物或有机配位体制备出DMC催化剂,催化活性才能有大幅度提高。20世纪90年代以前,DMC常用的有机小分子配位体是乙二醇二甲醚;90年代后,多使用叔丁醇为催化剂的配位体。在使用DMC催化剂进行环氧丙烷聚合反应的研究中发现:反应温度大于130℃、催化剂浓度大于100×10°以及延长反应时间,都会使聚醚的不饱和度增加;升高反应温度,催化剂浓度下降及缩短反应时间,都会使聚醚的分子量分布变宽;另外,适当调节引发体系的酸度和采用连续添加起始剂的工艺操作,都将有利于聚合反应诱导期的缩短。

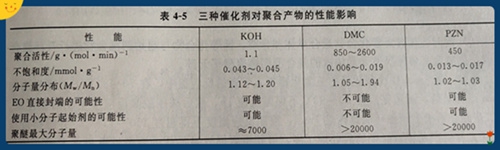

DMC催化剂主要用以制备高分子量、低不饱和度、窄分子量分布和官能度接近理论值的聚醚多元醇,尤其是低的烯丙醇聚醚含量赋予聚氨酯制品优异的性能。但同时,该类催化剂目前尚存在某些缺陷有待改进,如不能使用小分子化合物作起始剂、不能直接使用环氧乙烷封端、残留催化剂的脱除工艺比较复杂等。

日本三井化学株式会社开发的PZN催化剂[见本节一、3]的分子体积庞大,是普通催化剂体积的4.5倍。该类催化剂呈强碱性,其催化活性是KOH的450倍,合成聚醚的产率比传统催化剂提高30%~40%,产物中的杂质含量仅为传统聚醚的25%。同时,由PZN催化剂合成的聚醚多元醇无色透明,分子量高,分子量分布窄,不饱和度低,并具有在不排除催化剂的条件下,可直接用环氧乙烷封端,可使用小分子引发剂等优点。由KOH、DMC和PZN三种催化剂制备聚醚的物性对比见表4-5

目前该类催化剂尚存在制备工艺较复杂,残存催化剂脱除工艺复杂及稳定性较差的缺点,有待进一步改进。

阻燃型聚醚多元醇

为适应现代社会生活对各种应用材料的防火、阻燃的安全需要,对某些应用场合的聚氨酯产品必须要符合各行业或地区行政机关制定的相关安全标准。为此目的,研究阻燃型聚氨酯材料主要从三个方向展开:使用含阻燃性元素的异氰酸酯;使用含有阻燃元素的有机聚醇和添加有机或无机阻燃助剂。前两者,都在参与反应的主要成分结构中含有阻燃性元素,经过化学反应而进人聚合物分子链,阻燃性能持久,使用寿命长。后者是物理性掺混,生产操作简单,成本低,但材料随使用时间的延长,阻燃效果会逐渐减弱。

众所周知,卤素、磷、锑、氮、硼以及其他一些无机物具有极好的阻燃、防火效能,其中,尤以磷、氯、溴阻燃效果更为突出。尤其是复合使用阻燃效果具有极好的相乘性。并且与添加型阻燃剂不同,会永久性地潜存在聚氨酯泡沫中。

在最近20~30年中,围绕聚氨酯行业,在普通聚醚多元醇的基础上,相继开发了许多含有磷、锑、硼及卤素的阻燃性聚醚多元醇。这类聚醚多元醇制备的主要途径有3种。

(1)使用含阻燃元素的化合物作为起始剂,如三氯氧磷、五氧化二磷、四羟甲基氯化磷以及许多低分子量的磷酸酯等,与普通低分子多元醇反应,再与氧化丙烯、氧化乙烯进行开环聚合,使阻燃元素直接嵌入聚醚分子结构中。

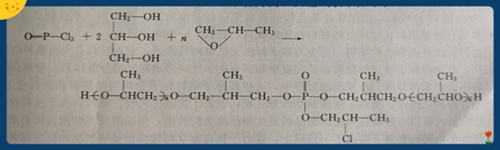

以三氯氧磷、丙三醇和氧化丙烯开环聚合为例,反应式表示如下。

将三氯氧磷逐步滴加至已加热到70℃的丙三醇中,控制反应温度不超过90℃,滴加完后于80℃下,维持反应30min,减压脱除反应中放出的氯化氢气体,然后进行第二阶段反应,在75~90℃温度下,逐步滴加氧化丙烯进行开环聚合反应,再后经减压等后处理程序,制备含氯、含磷的阻燃性聚醚多元醇。

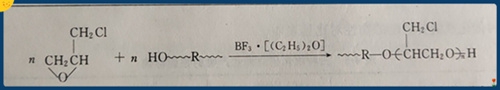

(2)使用含卤素的环氧化合物单体为原料进行开环聚合。常用的这类化合物有环氧氯丙烷、环氧氯乙烷、环氧氯丁烷等。这些含有氯原子的单体,通过开环聚合,使氯原子直接嵌人聚醚分子链中,生成含卤素的阻燃性聚醚多元醇。

(3)同时使用含卤素化合物聚合单体和含磷、锑等化合物与起始剂混合物进行开环聚合反应,生成含有多种阻燃元素构成的复合型阻燃聚醚多元醇。

例如,将3mol甘油和适量的三氯化锑投入干燥的反应釜中,在70~80℃下,逐步滴加1mol三氯氧磷,滴加完后在80~90℃下保温反应1h,然后减压脱除反应中生成的氯化氢。第二步是往系统中滴加环氧氯丙烷7mol,控制反应温度不得超过110~120℃,并维持反应1~2h,所得产品经过必要的后处理工序,可获得阻燃效果甚佳的阻燃性聚醚多元醇。该聚醚含磷量约3%,含氯量30%~40%,含锑量约10%~15%。由于这种聚醚含有3种阻燃元素,使得由它们生成的聚氨酯材料具备优异的阻燃功能。它既具备磷、锑元素在火焰中材料表面能生成一层致密的“炭化防护层”,阻止火焰向内部进一步燃烧,同时,还具备鹵素聚醚高温下能分解出卤化烃类气体,隔绝外部空气中的氧,达到良好的阻燃目的。

开发的阻燃性聚醚多元醇品种较多,在合成中,主要是在起始剂和聚合単体方面进行一系列改性和选择。此外,制备含有芳杂环结构的聚醚多元醇也是人们关注的新品种,它不仅具有较好的阻燃、耐燃性能,而且由于它在分子结构中引入了众多的苯环、异氰尿酸酯环等杂环结构,使聚氨酯产品具备更高的耐热性、尺寸稳定性和强度,因而大量用于制备硬质聚氨泡沫制品中。