接枝型聚醚多元醇

随着聚氨酯泡沫塑料应用领域的不断扩大,提高产品硬度以改善制品性能是一个重要方面。提高产品硬度主要有3个途径:提高异氰酸酯指数,使用纯2,6-TDI和加入填料。提高异氰酸酯指数必须增加异氰酸酯用量,使成本上升,另外,在高水量配方,还易产生烧芯的危险。纯2,6-TDI的生产也比较困难。因此,在配方中加入填料是提高制品硬度的简单办法。但最初使用的碳酸钙、白炭黑、滑石粉、石膏粉等无机固体颗粒,虽对制品硬度有所增加,但会使产品密度增加,大部分机械性能下降,使用寿命缩短。在加工方面,由于固体颗粒与聚醚分散介质有明显的界面,颗粒分散不均,易于沉淀,其体系的分散稳定性、计量、输送等都不适应大规模机械化生产。

20世纪70年代初,美国联合碳化物公司首先研制并推出了一种称为“聚合物多元醇”的有机聚合物型填料,对聚氨酯材料性能的提高,提供了一类新型原料。

这种新的有机聚合物填料,完全克服了原来无机填料的缺点,它不仅具有无机填料的可分散性,聚合物粒子通过与分散介质间发生的部分化学反应形成稳定的分散体系,使聚合物多元醇不会产生相分离。在发泡的过程中,这些高分子填料粒子会均匀地附着在泡沫壁上,起到一定的弱化作用,提高了泡沫制品的开孔率,改善了发泡工艺性。同时,由于这种有机聚合物的加入可以有效地提高泡沫制品的硬度和压缩负荷性能,使这类聚氨酯泡沫体的承压负荷能力在相同的密度下提高了一倍以上,这对于提高聚氨酯泡沫坐垫等制品的抗压缩负荷变形性能起到了极其重要的作用。另外,由于这种接枝聚醚多元醇的引入,使泡沫体的其他力学性能和加工性能均获得较大改善。由于这种新材料的介入,使得聚氨泡沫体在高回弹和冷熟化工艺都得到了更好的完善。

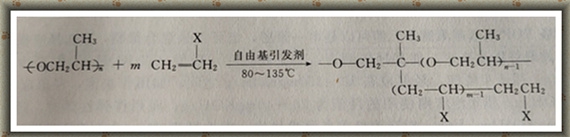

接枝改性型聚醚多元醇基本是以普通或高活性聚醚多元醇为母体,或以含不饱和键聚醚多元醇为母体,与乙烯基单体化合物进行一步共聚或二步共聚反应而生成的。含有聚合物微粒分散体的接枝共聚醚多元醇,除了含有未被改性的聚醚多元醇和聚合物微粒分散相以外,还包括十分重要的第三组分,即聚醚多元醇和乙烯基单体化合物按下式反应生成的接枝共聚物。

在聚合物多元醇中,虽然接枝共聚物的浓度较低,但却能使分散相十分稳定。例如,仅含有20%丙烯腈接枝共聚物的聚醚分散相,即使在室温下贮存3年之久,该体系也不会产生分层。它能有效地防止分散的聚合物微粒相互紧密靠近而产生凝聚。

乙烯基单体的选择必须根据烯类聚合物和多元醇的相容性以及能否生成使体系稳定的接枝共聚醚的数量而定。常用的乙烯基单体有丙烯腈、苯乙烯、氯乙烯、偏氯乙烯、醋酸乙烯酯、丙烯酸酯、甲基丙烯酸酯、乙烯基醚、丁二烯等。

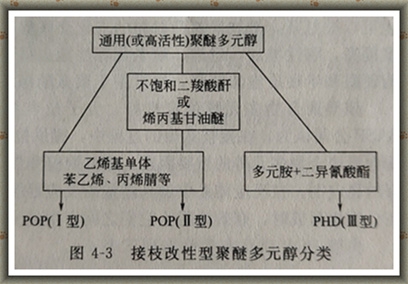

自20世纪70年代初,美国开发出这种接枝型聚醚多元醇以来,引起众多公司的关注,相继进行研究开发,发展出很多新品种,就最基本的原材料体系可分为3种类型,见图4-3。

Ⅰ型和Ⅱ型为接枝改性聚醚多元醇,简称为聚合物多元醇( polymer polyol,POP);Ⅲ型接枝改性聚醚简称为PHD多元

醇(PHD为聚脲分散体的徳文缩写)

70年代初,美国联合碳化物公司是用5%~20%丙烯腊作乙烯基原料和分子量3000的聚醚多元醇反应生成早期的聚合物多元醇,黏度高,稳定性差。后改用分子量相对较低的聚醚多元醇时,上述缺点才得以克服。进入70年代中期,人们开始使用丙烯腈与苯乙烯的共聚物取代单一的丙烯腈均聚物,使聚合物多元醇性能得到极大提高。

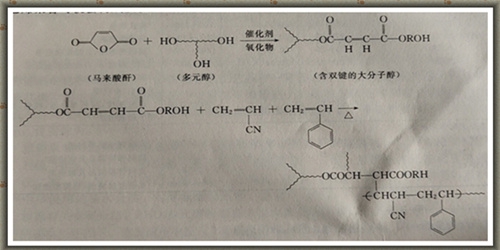

20世纪80年代人们发现丙烯腈和苯乙烯共聚物改性聚醚不符合某些防火指标要求,主要原因是丙烯腈含量较高,但降低丙烯腈含量增加苯乙烯含量,会由于苯乙烯不能接枝到醚链上,而造成分散相的不稳定,因此,又开发了所谓第三代聚合物多元醇。它首先将不饱和二羧酸酐如马来酸酐或烯丙基甘油醚与多元醇反应,生成含有双键的聚醚多元醇,然后再与苯乙烯聚合时就会构成接枝点,形成稳定的聚合物多元醇(POPⅡ型)。

制备POP的基础聚醚多元醇可以是单一聚醚,也可以是混合聚醚,其选择应根据聚氨酯产品的最终用途决定。就其羟值而言,用于硬泡时,羟值(以KOH计)。至少应大于150mg/g;用于半硬泡,羟值应在50~150 mgKOH/g之间;如用作块泡,羟值应为25~70 mgKOH/g;模塑泡沫则使用的羟值为20~40 mgKOH/g;而用作弹性体时,羟值应是20~50 mgKOH/g。另外,对于模塑或高回弹块泡,应选择用8%~20%EO封端的三官能度的PPG;传统块泡应选择PO和约6/1EO共聚的三官能度聚醚。

制备POP的单体,目前仍以苯乙烯和丙烯腈为主。利用引发剂品种较多,如过氧化物、水溶性过碳酸盐及偶氮类化合物。虽然偶氮类引发剂有一定毒性,分解速度较低,但它因来源广,价格低廉;引发效率高,单体转化率高(可达98%以上);产品质量好等优点,目前仍是生产POP的首选引发剂。

接枝改性聚醚多元醇除具有高的反应活性外,在其主链结构中还含有不饱和双键,它在聚氨酯形成的反应过程中,除聚醚端羟基能反应生成氨基甲酸酯基外,主链上的不包和双键也可以被打开,增加聚氨酯材料的支化交联程度,形成一定的网状结构,从而使材料机械强度提高,刚性增加,耐油、耐老化等性能也得到改善。此类接枝改性聚醚主要用于制备聚氨酯硬质和半硬质泡沫塑料,也可用于聚氨酯橡胶、涂料等其他制品。

该类聚合物多元醇稳定性好,分子量容易控制,分散体的固含量高,可以超过50%。BASF公司认为,在接枝共聚的过程中,提供位阻稳定剂的原料和反应迟缓剂是制备稳定的高固含量聚合物多元醇的重要因素。通过聚醚和含双键的酸酐反应形成的大分子,能成为体系良好的稳定剂。在反应体系中加入适量的反应迟缓剂,如溴代三氯甲烷、十二烷基硫醇等,可以在分散体形成时,有效地阻止它们之间产生的交联,提高聚合物分散体的稳定性。

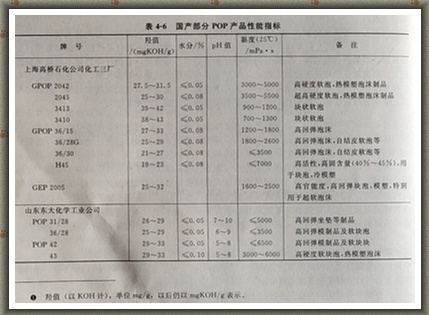

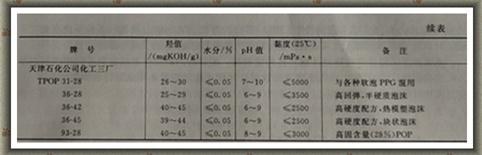

典型POP商品有关性能列于表4-6。

Ⅲ型接枝改性聚醚多元醇是在Ⅰ型和Ⅱ型基础上由德国发展起来的新品种。它能使聚氨酯制品在性能上有大幅度改善,使高回弹类泡沫坐垫等制品使用更加舒适,同时还有助于制品阻燃性的提高。在德国简称PHD多元醇的合成原料和原来的接枝改性型聚醚多元醇有很大区别,它首先是将多元胺类化合物分散在聚醚多元醇中,然后再加入芳香族二异氰酸酯(通常使用甲苯二异氰酸酯),使多胺和多异氰酸酯在聚醚多元醇介质中以一定比例及适当的工艺条件下进行接枝共聚合反应,生成含有聚脲微粒、相分散的接枝型共聚物多元醇。

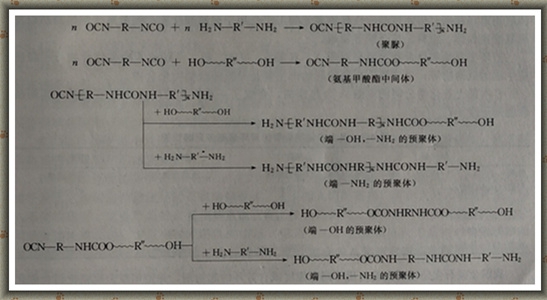

在PHD多元醇共聚的体系中,原料二胺、二异氰酸酯和多元醇都是活性很高的化合物,从而使整个共聚反应变得十分复杂,其基本反应表示如下。

根据不同阶段形成分子的大小以及一NCO、-NH2、一OH的反应活性的差别,适当选择原料的品种和配比,严格控制合成工艺条件,可合成出含有聚脲微粒并通过脲和氨基甲酸酯共聚物的生成,使聚脲微粒连在氨基甲酸酯链上,这种链段能与聚醚介质很好地相容,形成一种无定形的、稳定的、聚脲微粒集聚的共聚物分散体系。聚脲集聚体的平均粒度约为1чm,含量约为5%~20%。

原料聚醇可选择聚醚多元醇,也可选择聚酯多元醇、聚缩醛等,其中常用的是三官能度、羟值34 mgKOH/g、伯羟基含量大于70%的聚醚多元醇。常用的多元胺化合物是丁二胺、己二胺、N,N"-二甲基乙二胺、4,4-二氨基二苯基甲烷、N,N-二甲基肼等,目前工业生产中多使用的是水合肼。对异氰酸酯原料,目前常用的是TDI和MDI。

根据有关专利介绍 HD多元醇的制备方法大致分为间歇法和连续法两种。以前者为例,生产的基本程序如下。往反应釜中投入7.5质量份80%乙二胺的水溶液,1000份聚醚多元醇(羟值56 mgKOH/g),在室温和高速搅拌下滴加17.4份80/20TDI,滴完后,整个反应系统在45℃下反应1h,在120℃减压脱气,可获得稳定分散体的黏稠乳浊液,羟值为67 mgKOH/g。

HD多元醇的制备方法大致分为间歇法和连续法两种。以前者为例,生产的基本程序如下。往反应釜中投入7.5质量份80%乙二胺的水溶液,1000份聚醚多元醇(羟值56 mgKOH/g),在室温和高速搅拌下滴加17.4份80/20TDI,滴完后,整个反应系统在45℃下反应1h,在120℃减压脱气,可获得稳定分散体的黏稠乳浊液,羟值为67 mgKOH/g。

连续法多采用具有特殊设计混合室的发泡机,配以适当的反应釜或装置进行生产。

目前,PHD多元醇主要用于聚氨酯软质、半硬质泡沫塑料和聚氨酯弹性体等制品。

国外典型的商品性能如下。

羟值:28mg(KOH)/g

平均分子量:约6000

聚脲含量:20%

pH值:8~9

黏度(25℃):3000~4000mPa.s

典型商品有 Multranol E-9151、E-9154、E-9128( Mobay Chem.Co.)等。