引发THF聚合的催化剂类型较多,主要有如下几类。

(1)质子酸(HY)质子酸品种不少,如发烟硫酸、高氯酸等,通常以HY表示,式中Y-为抗衡离子,它的亲核性不能强过OSO3H-,因此,能引发四氢呋喃聚合的质子酸的酸

性应强于浓硫酸,其酸性顺序如下:

H2SO4

H2SO4

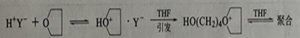

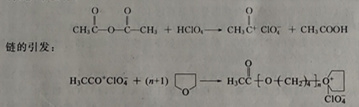

由质子酸引发四氢呋喃聚合反应表示如下:

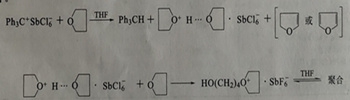

有些引发体并不能立即形成质子,如Ph3C+Y-类型的PhN2+PF-6、NO2+PF等,由于

阳离子空间位阻效应大,不能直接和四氢呋喃结合,而是首先夺氢形成质子酸,再引发开环聚合。

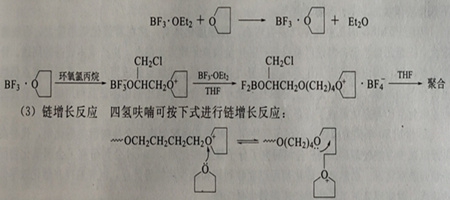

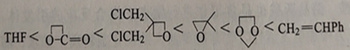

(2)路易斯酸 路易斯酸也是常用作进行阳离子聚合反应的引发体,常用的有BF3、PF5、SbC15等,为增加引发活性,常常需要加入助催化剂物质,如水、醇、卤代烷、酰卤化物等。例如,在BF3引发剂中加人乙醚生成三氟化硼乙醚络合物,同时,为了使THF开环变得更容易还可以加入少量开环倾向较大的三节或四节环醚化合物,取代共引发剂,加速开环聚合反应进行。以BF3・OEt2和环氧氯丙烷共引发体系为例,其引发机理如下

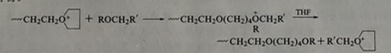

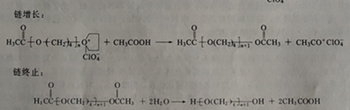

(4)链转移和链终止反应 四氢呋喃开环聚合进行链增长的过程中,会因杂质或有意加

入的阻聚剂化合物,使增长中的链发生转移反应而终止反应。通常的链终止剂有水、醇、醚等化合物。

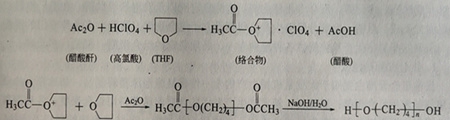

以高氯酸-乙酸酐共引发体系为例,四氢呋喃聚合的3个阶段可由下列反应式表示。构成共引发体:

以四氢呋喃为原料主体开环聚合生成均聚醚多元醇,若以其他环醚单体配合作为原料时,则可制得共聚醚多元醇。两种单体可否产生共聚,主要取决于它们能否形成正碳离子,并且要根据两种单体在共聚过程中形成活性中心的相似性进行判断,即按活性中心的正碳离

子成分多少排列单体,其彼此相近者容易共聚,相远者难以共聚:

目前在聚氨酯工业中,经常使用的四氢呋喃共聚醚多元醇大多是属四氢呋喃-环氧丙烷共聚醚体系。由于环氧丙烷这种价格低廉原料的引入,可使共聚醚产品成本降低。同时,将环氧丙烷引人聚四亚甲基醚链中,不仅可降低四亚甲基醚链的结晶性,而且可使聚醚在室温下保持液体状态,便于运输、生产。

传统 PTMEG的工业化生产多为均相、强酸催化体系,存在着催化剂用量大,回收难度大,三废污染、设备腐蚀严重以及产品中金属离子残留量偏高,生产成本较高的问题。针对这些问题,国内外科研工作者一直在努力寻求克服上述缺点的适当方法,其研究重点仍然是催化剂的选择,在生产方式上对四氢呋喃开环聚合的非均相催化体系及利用固定床装置进行连续化生产等方面都做了许多有益的探索。

20世纪80年代美国杜邦公司研究使用含氟烷基磺酸型离子交换树脂类催化剂,代替高

氯酸以减少废酸处理;BASF公司研究了分子筛类催化剂; Daicel公司研究了金属氧化物固体超强酸催化剂。虽然具有催化剂可以回收利用和减少腐蚀等优点,但普遍存在催化效率低的缺点,要实现真正工业化生产还需做大量工作。

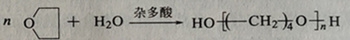

1984年日本旭化成工业公司开发了一种全新的阳离子催化剂,即杂多化合物,如杂多酸和杂多酸盐,简称HPA。这是一种以磷或硅元素为中心原子,以过渡元素为杂氧原子组成的配合物,具有比较庞大的笼式结构,同时它还具有质子酸和路易斯酸的性质,它具有的酸强度比浓硫酸还要强,催化活性高,稳定性好,在高浓度水溶液中能使THF直接开环聚合合成 PTMEG,反应只需一步,工艺流程简单,产品质量好。近十年来,利用杂多酸催化剂进行THF开环聚合一步合成 PTMEG的研究十分活跃,我国对这类新催化剂及它的应用也做了许多有益的探索。

1989年 Bednarek等人以杂多酸类化合物,如H3PMo12O40等为催化剂,对THF聚合反应进行研究,在25℃经500h反应后合成出分子量高达105~106的 PTMEG,聚合转化率达60%。日本学者青岛淳等人也使用高浓度HPA为催化剂,使四氢呋喃在60℃下进行开环反应合成出分子量分布很窄的 PTMEG,特别适宜制备高性能的氨轮弹力丝产品。我国河南化学所也利用这类催化剂合成出分子量1000~3000的 PTMEG。

据文献报道,杂多酸H4GeW12O40的制备如下。将27.2gNa2WO3・2H2O溶于100ml水中,加入26.8gWO3形成绿色浑浊液,在搅拌煮沸下加入1.74gGeO2和25gNa2CO3,

搅拌反应50min后得到浅黄色透明液体,往该液体中滴加35%的盐酸,充分搅拌,放置分层,将下部醚层蒸发,脱除醚后在真空干燥器中干燥12h,获得46.1g白色粉末状催化剂

H4GeW12O40・13H2O,收率为88%。

2.聚四氢呋喃聚醚多元醇的生产

聚氨酯工业中使用的聚四氢呋喃多元醇多为分子量1000~3000、端基为羟基的均聚醚或共聚醚。主要的生产方法是采用氟磺酸催化体系、高氯酸-醋酸酐催化体系、发烟硫酸催化体系和杂多酸催化体系等。早期的氟磺酸催化体系,用酸量大,对设备腐蚀严重,生产成本高。目前,在该工艺的基础上,开发、使用了一种称为 Nafion的磺酸基超强树脂催化剂。原料四氢呋喃和醋酐的混合物在54℃下通过该类催化剂的固定床,停留4h,使一半的四氢呋喃转化成二醋酸二元醇酯,后者在Nafion催化剂存在下,于104℃下与甲酸进行酯交换,即得 PTMEG粗品,经蒸馏等后处理,获取 PTMEG成品。在聚合过程中,增长链段的正碳离子与酸酐或体系中生成的醋酸发生链转移反应,生成稳定的乙酰封端的聚合链,并以此

控制聚醚生长的分子量,然后再用碱-乙醇溶液进行水解,使端基转化羟基。

该生产方式流程长,酸酐消耗量大,对设备的腐蚀性强。

使用发烟硫酸为催化体系的生产,不需进行水解,仅一步反应就可生成 PTMEG,但对高分子量 PTMEG的合成,在引发体系中仍需加人少量高氯酸。此法的缺点仍是对设备的腐蚀性强。当然,为了降低反应体系对设备的腐蚀性,可以使用三氟化硼-乙醚络合物引发体系,但缺点是约有30%的端羟基为仲羟基,其反应活性低于伯羟基。

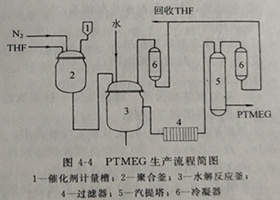

20世纪70年代,美、德、日等国多家公司建立了以高氯酸-醋酸酐或以浓硫酸为催化体系的聚四氢呋喃醚生产厂,以前者为例基本生产流程如图4-4。

在反应釜中加人定量的四氢呋喃,在氮气保护下,由催化剂高位计量槽加入催化剂,在冰盐水夹套冷却的情况下,在0一5℃的条件进行聚合反应,然后反应液在水解反应釜中加人定量的水,于90~100℃下搅拌反应2h,使聚醚端基完全转变成羟基,未反应的单体通过冷凝器回收后进入循环使用系统。中和后的混合物分为两层,上层使用碱液中和后在过滤装置去滤除固体盐类化合物,滤液送入汽提塔,去除杂质后获得 PTMEG。

如前所述,反应也可在浓硫酸催化下进行开环聚合,但SO3浓度应控制在23%~28%(质量),若过高会使聚醚产生轻度碳化,色泽加深,而且在后处理中脱色困难。浓度过低,则聚醚多元醇收率过低。

日本旭化成工业公司使用高浓度杂多酸水溶液催化体系,进行了THF一步反应连续法生产 PTMEG,其基本反应和工艺简介如下。

将四氢呋喃和杂多酸水溶液连续送入聚合反应釜,在150~200℃反应0.5~2h,降温至60℃,反应4h,生成物经冷却、分离,催化剂可循环再利用,粗品 PTMEG液体无需水解,经过精制处理除去残余催化剂,即可获得分子量分布很窄的、色泽浅、纯度高的 PTMEG,分子量可控范围为500~3000。其产品性能完全可以满足聚氨酯纤维等高性能聚氨酯制品的需要。尽管目前此类催化剂体系还存在着催化剂用量过高,单程转化率并不理想、脱除催化剂需要消耗大量烃类溶剂等缺点,但其简单的一步反应,对设备腐蚀性小,产品分子量分布狭窄、规整性好的优点,已经充分显示出杂多酸类催化剂在 PTMEG合成中强大的竞争力。