二苯基甲烷二异氰酸酯和多苯基甲烷多异氰酸酯(一)

二苯基甲烷二异氰酸酯( diphenylmethane-4,4- diisocyanate,MDI)是继TDI以后发展起来、极其重要的有机异氰酸酯。由于它含有两个苯环,分子量比TDI大,产品挥发性较小,蒸气压较低,对人体毒性相对较小,有利于工业安全防护,故很受聚氨酯工业的欢迎。聚氨酯泡沫体主要

使用的异氰酸酯目前已由TDI和TDJ-MDI混用向全MDI体系转移,MDI已因其各种优点,迅速渗人聚氨酯各个产品领域。MDI与其他异氰酸酯相比,主要有下列优点。

(1)MDI体系熟化速度快,几乎不用或完全不用后熟化工序,制品模塑周期短,而且泡沫体性能好。例如,TDI基泡沫体一般需要12~24h后熟化过程才能达到最佳性能,而MDI体系制品仅需要1h即可达到95%熟化程度。

(2)使用MDI较TDI安全。MDI蒸气压比TDI低得多,在普通良好通风的情况下对人体损害性小,而TDI则很难达到公众安全健康管理局(OSHA)规定的在8h工作环境中,蒸气压低于0.02mg/L的标准

(3)MDI的模塑温度较低(30~52℃),环境污染小,能源消耗低。

(4)MDI易开发多样化泡沫产品,相对密度较高,通过改变组分比例,可生产硬度范

围很宽的产品

由于上述优点,MDI虽然较TDI起步慢,在1960年工业化生产时年产量仅900t,但发展却十分迅猛。20世纪70年代后期,全球MDI的产量已超过TDI,而且市场占有率仍在大幅度增加。

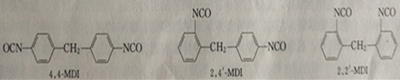

纯MDI商品是白色至浅黄色固体。其主要化学结构为4,4'-MDI,此外它还有另外两种异构体:2,4-MDI和2,2'-MDI。

根据原料配比、工艺合成路线的不同,蒸馏出来的MDI中3种异构体的含量也有差别。

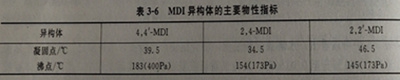

作为工业商品,通常蒸馏生产出的MDI产品中3种异构体的比例控制在如下比例:4,4-MDI60%~99.5%;2,4-MDI0.5%~40%:2,2-MDI0.0%~2.0%(主要物性指标见表3-6)。

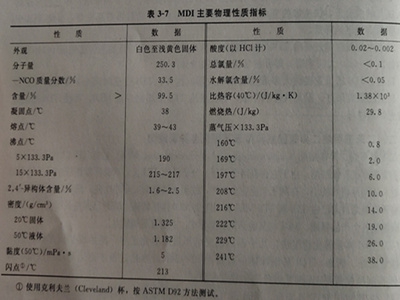

在聚氨酯工业中所用的MDI,主要是指4,4-MDI(以下MDI未经特别说明,均为4,4'-MDI),其基本物理指标列于表3-7。

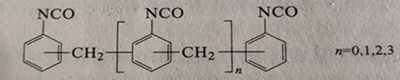

从经济和技术的角度考虑,大多数MDI生产厂采用MDI和多苯基甲烷多异氰酸酯联产的方式生产,控制工艺条件,经后期分离,分别生产纯MDI和不同官能度的多苯基甲烷多异氰酸酯。后者的化学结构如下。

多苯基甲烷多异氰酸酯

(polyphenylmethane polyisocyanate)实际上是MDI的低聚体。国外习惯按最早UCC公司命名的商品名称,叫做PAPI,目前国内外许多厂家和生产者又称其为聚合MDI或粗品MDI。

PAPI是褐色透明状液体,实际上它是含有不同官能度的多异氰酸酯混合物。通常要求MDI应占混合物总量的50%左右。因所含多苯基甲烷多异氰酸酯的缩合度不一样,除含有总量一半的纯MDI外,还含有缩合度大于1的多异氰酸酯。大多数公司生产的多苯基甲烷多异氰酸酯产品的平均官能度约为2.7左右,黏度约在100~300mPa・s之间。其基本物理

性能列于表3-8中。它主要用于制备聚氨硬质泡沫塑料、防水材料等制品。

在实际生产中,根据产品使用目的、性能要求不同,控制反应工艺条件,可生产出不同的PAPA产品,如:含纯MDI约35%的高聚合度产品,官能度为3~3.2;含纯MDI约40%左右的中等聚合度的产品,聚合度约为2.7;含纯MDI约为65%的低聚合度产品,聚

合度为2.3的各种产品

1,MDL和PAPI合成反应及生产

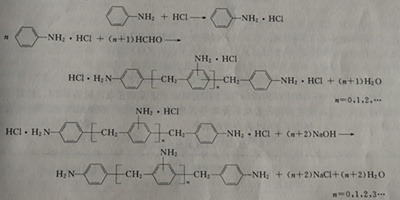

工业生产MDI和PAPI,多以苯胺为基础原料进行生产,其合成的基本反应如下。

(1)苯胺与甲醛的缩合反应 苯胺与25%~35%的盐酸催化剂首先反应生成苯胺盐酸盐溶液,然后滴加37%左右的甲醛水溶液,在80℃下进行缩合反应1~2h,在升高温度达100℃左右时反应1h,进行重排反应,溶液用苛性钠水溶液进行中和,最后经水洗、分层、水洗、蒸馏等步骤制得含不同缩合度的二苯基甲烷二胺(MDA)混合物,根据联产生产工

艺条件不同,在二胺缩合物中,二苯基甲烷二胺约占混合物的70%,其余多苯基甲烷多异氰酸醋组分约占30%。

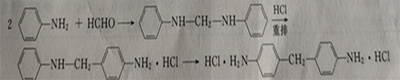

在苯胺与甲醛的缩聚反应中,苯胺氨基上的氢原子比较活泼,易与甲醛进行低温缩合,经分子重排也生成相应的胺的盐酸盐。

在合成中根据原料配比和工艺条件变化,产物为n=0、1、2等的混合物,当n=0时,在以后的一系列反应后即生成MD1;当n>0时,以后将生成缩合度不等的多苯基甲烷多异氰酸酯

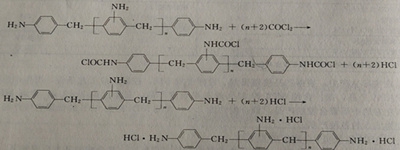

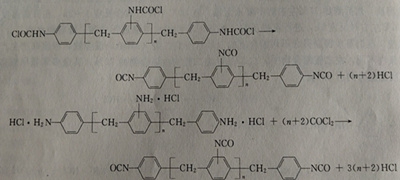

(2)二胺缩合物的光气化反应二胺缩合物的光气化反应,在工业上通常分为低温光气化和高温光气化二段进行。在低温光气化阶段,主要是使二胺与光气、氯化氢反应生成相应的二胺酰胺盐和盐酸盐。

在高温光气化阶段,主要是使二胺的酰胺盐和盐酸盐转化成相应的异氰酸酯。

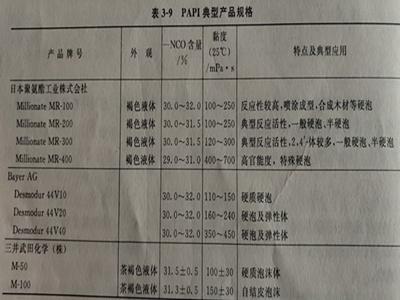

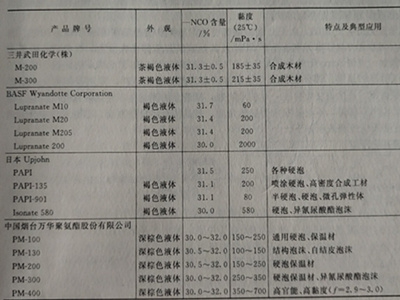

在工业生产中,MDI和PAPI产品主要是根据上述反应合成出粗品MDI。然后,它们必须经过脱气、高真空蒸馏、提纯、分离等后处理工序,生产出纯MDI和不同缩合度的PAPI产品。表3-9列出了PAPI典型产品规格。

2.产品的稳定和改进

MDI产品的分离提纯是确保产品质量的重要手段。为保证产品水解氯含量符合技术指标要求,可以加入乙酰丙酮铜、二氧化铁等处理剂进行处理。由于MDI是一种对热很敏感的化学品,为防止它在长期受热情况下产生自聚反应以及在超过250℃的蒸馏釜中产生高温分解容易发生爆炸。通常MDI的蒸馏提纯设备必须具备快速形成很高真空的能力,目前普遍使用比较流行的薄膜蒸馏釜等闪蒸装备。这类设备的特点是产品受热时间短、分离准确,蒸馏效率高。另外,加入某些热稳定剂,也能有助于产品热稳定性的提高。有专利介绍,在

纯MDI产品中加入亚磷酸三苯酯和4,4'-硫双(6-叔丁基3,3'-甲酚)的混合物对MDI有较好的稳定性,贮存不变黄。

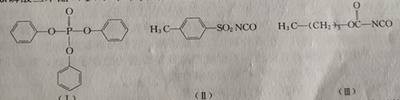

纯MDI产品在室温下为白色结晶,但它在室温下长期贮存会产生自聚等反应,生成二聚体和脲类不溶性化合物,使产品色泽加深,熔化后液体浑浊,出现不溶性细微颗粒,影响产品品质,并会使制品性能下降。为此,对于纯MDI产品在出厂前应添加0.1%~5%的稳定剂,如磷酸三苯酯(I)、甲苯磺酰异氰酸酯(Ⅱ)、碳酰异氰酸酯(Ⅲ)等。但它们的加

入,会对聚氨制品机械性能和耐水性能有一定影响。据日本专利介绍,含苯环的芳基碳酰异氰酸酯,如H3C-Ar-O-C-NCo,对MDI的稳定性具有良好作用,同时对其制品性能

不会产生什么不利影响。

此外,还有正碳酸四乙酯、正硅酸四乙酯、正硅酸四苯酯、铝酸三乙酯以及三烷基胺、甲硼烷等也可作为MDI贮存稳定剂。

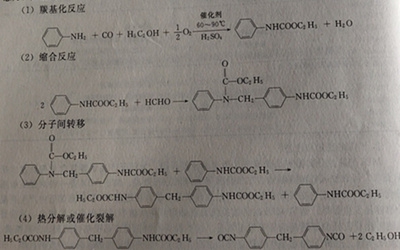

采用光气化法生产MDI,由于光气的剧毒性质,给生产安全防护带来了诸多问题。因此,许多公司相继开发了非光气法生产MDI及其他异氰酸酯的合成方法,有些已开始工业化生产。例如,美国Arco化学公司和日本住友化学公司先后采用了 Ashai法路线,建立了MDI和PAPI生产装置。该合成路线是以硝基苯或苯胺为基础原料,采用羰基催化氧化工艺合成异氰酸酯。虽然该法尚存在一些技术问题,但最大的优点是不使用剧毒光气,这对传统异氰酸酯生产厂来讲,不论从安全防护的角度,还是从经济投资方面,都显示出极大的诱惑力。其主要反应历程表示如下。

如前所叙,PAPI产品具有不同的缩合度及不同的纯MDI含量。它在室温下,通常为褐色黏稠液体,其中4,4-二苯基甲烷二异氰酸酯含量约在30%~50%之间。如果4,4'-MDI含量超过55%时,将会出4,4'-MDI结晶,长期贮存中因二聚作用产生不溶性脲丁啶二酮的趋势大幅度增加,影响PAPI贮存稳定性。提高PAPI贮存稳定性的办法有:①增加PAPI中2,4-MDI异构体的含量。因为邻位取代基含有阻碍异氰酸酯本身自聚的作用。因此,2,4-MDI异构体含量越高,产品长期贮存产生的结晶沉淀现象越少,PAPI的稳定性越高。通常2,4-MDI含量在1%~3%之间,但2,4'-MDI异构体含量不得超过10%,否则会对聚氨酯泡沫体产生明显的不良影响。②在三烷基磷酸酯、膦啉氧化物、磷茂烷氧化物等催化剂的存在下,加热异氰酸酯,使其产生部分碳化二亚胺结构,它们与异氰酸酯进一步反应能在结构中产生脲酮亚胺醚。这种改性办法,不仅能提高异氰酸酯的贮存稳定性,降低MDI的熔点,同时还能提高最终产品的力学性能和耐水解性能。

异氧酸酯的酸度,即水解氯含量也应加以注意。